Primus Line® Overland Piping ist die konsequente Weiterentwicklung einer Technologie, die die Rädlinger primus line GmbH bereits seit über 20 Jahren für die grabenlose Sanierung von Druckrohrleitungen eingesetzt. Inzwischen ist auch die oberirdische Lösung des bayerischen Unternehmens weltweit im Einsatz, so bei Maßnahmen in Frankreich, Kanada und Norwegen, um z. B. Sole, häusliche Abwässer und Brauchwasser zuverlässig zu transportieren.

Bei all diesen Projekten hat sich die flexible Rohrleitung auf Basis des aramidverstärkten Liners gegenüber oberirdisch verlegten HDPE-Leitungen durchgesetzt, wenn auch aus unterschiedlichen Gründen.

Entscheidende Vorteile liegen u. a. im Mobilisierungs- und Ausrüstungsbedarf. Der gewebeverstärkte Liner wird platzsparend auf Trommeln transportiert. Für die Installation werden ein Minibagger oder eine Seilwinde und nur einfache Handwerkzeuge benötigt. Geräte-, Personal- und Zeitaufwand für aufwendige Schweißarbeiten zur Verbindung entfallen vollständig. Entsprechend kürzer sind auch die Installations- und Demontagezeiten. In der Regel rechnet Primus Line mit etwa ein bis zwei Tagen für die Verlegung von sechs Kilometern seines Liners. Durch Längen von 1.000 Metern und mehr in einem Abschnitt werden Verbindungspunkte und Schwachstellen reduziert. An Unebenheiten der Oberfläche passt sich der Liner einfach an. Im Vergleich dazu dauert die Installation einer gleich langen HDPE-Leitung etwa 25 bis 30 Tage bei zusätzlich höherem Personalaufwand. Die Demontage der gleichen Strecke nimmt mit Primus Line® Overland Piping durch das einfache Aufrollen des Liners ebenfalls nur etwa ein bis zwei Tage in Anspruch; beim HDPE-Verfahren etwa sieben bis zehn Tage. Der anschließende Lagerbedarf ist bei HDPE-Rohren bis zu zehnmal höher als bei Linern auf Trommeln. Neben den Lager- und Transportkosten sind auch die Betriebskosten aufgrund der minimalen Mobilisierungs- und Demobilisierungskosten und des geringen Personaleinsatzes im Durchschnitt geringer.

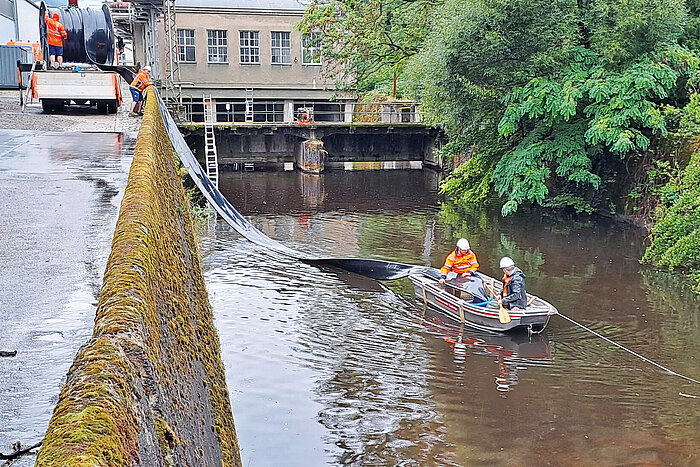

Neben Kosten und Effizienz trägt der geringere Maschineneinsatz auch zur Umweltfreundlichkeit des Overland Piping Systems bei. So ist auch eine Installation in sensiblen Umgebungen wie Schutzgebieten, Naturparks oder Flüssen ohne große Eingriffe in die Umgebung möglich. Dies vermeidet Emissionen und reduziert den CO2-Fußabdruck.

Für die Sicherheit der flexiblen Rohrleitung sorgt u. a. die mittlere Schicht des dreilagigen Primus Line® Overland Piping Systems: Diese besteht aus nahtlos gewebtem Kevlar®. Diese synthetische Faser ist bis zu zehnmal stärker als Stahl und doppelt so stark wie Glasfaser oder Nylon. Deshalb hat die flexible Leitung einen sehr hohen Sicherheitsfaktor (FoS). Der Berstdruck liegt mindestens 2,5 Mal höher als der zulässige Betriebsdruck. Der gesamte Produktionsprozess wird gründlich überwacht. Sensoren und Kameras erfassen ständig Prozessparameter und bilden die Grundlage für umfassende Mechanismen zur Kontrolle von Wandstärke und Konsistenz. Darüber hinaus wird jeder produzierte Liner vor der Auslieferung zur Baustelle einer Druckprüfung im eigenen Haus unterzogen.