Außerdem überwacht ein unabhängiges, externes Prüflabor in halbjährlichen Kontrollen die Einhaltung der eigenen Werksnorm und die in der Technischen Regel VP 643 festgelegten Standards, die Voraussetzung für das DVGW-Baumusterprüfzertifikat sind.

Wie halten wir unser Qualitätsversprechen?

Beim Wareneingang

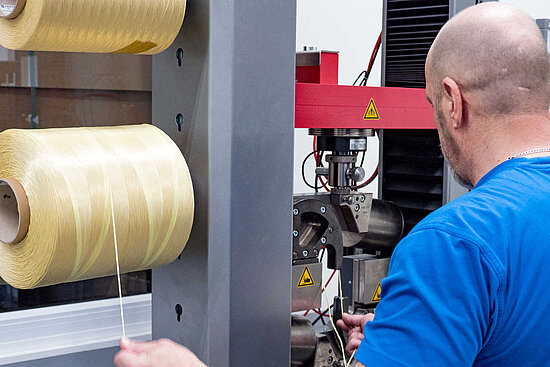

„Bereits bei der Auswahl von Rohstoffen legen wir hohe Standards an und arbeiten nur mit renommierten Herstellern zusammen. Eingehende Ware, wie das Garn, aus dem der Liner gewoben wird oder die Kunststoffe zur Beschichtung, prüfen wir sorgfältig auf ihre Qualität.“, erklärt Christian Schwarzfischer, zuständig für den Bereich Qualitätskontrolle und Entwicklung. Dafür wird jede Charge genau unter die Lupe genommen und die Ergebnisse werden mit dem Zeugnis des Herstellers abgeglichen. Per Fadenzugprüfung beispielsweise werden Festigkeit und Dehnung des Garns getestet und per MFI-Prüfung (Melt Flow Index) das Fließverhalten des Kunststoffes.

Christian Schwarzfischer

Die Wareneingangskontrolle betrifft auch die eigens entwickelten Verbinder, die unter anderem von einem Schwesterunternehmen der Rädlinger primus line GmbH gefertigt werden. Neben einer Maßprüfung und visuellen Inspektion wird in regelmäßigen Abständen auch ihre Funktion überprüft. Um die Schweißqualität zu prüfen, wird ein Berstdrucktest durchgeführt. Dabei wird Wasser in die Verbinder gepresst, bis diese bersten.

Bei der Vorproduktion

Bevor die eigentliche Fertigung des Liners startet, wird die Produktionsanlage gerüstet. In dem architektonisch eigens für die Primus Line® Produktion geplanten Werk stehen drei Produktionslinien zur Verfügung. Vertikal über vier Stockwerke wird der Liner mithilfe eines speziellen Rundwebstuhls und entsprechenden Extrudern zur Beschichtung hergestellt. „Je nach Beschichtung, Anwendungsgebiet und Durchmesser gibt es für jedes Produkt ein eigenes Rezept“, so Christian Schwarzfischer. „Jedes Rezept besteht aus etwa 300 Parametern, die bei der späteren Produktion laufend kontrolliert werden“. Sind die Parameter eingestellt, kann ein erstes Teststück produziert werden. Dieses wird bei der Berstdruckprüfung zur Erprobung seiner Festigkeit mit Wasserdruck beaufschlagt, bis es zerplatzt. „Anschließend können wir uns eigentlich sicher sein, dass wir ein hochwertiges Produkt produzieren“, ist Christian Schwarzfischer überzeugt.

Bei der laufenden Produktion

Doch darauf verlassen will man sich bei Primus Line nicht. So unterliegt die Produktion selbst einer durchgehenden Kontrolle mit optoelektronischen und optischen Messgeräten. Sie erfassen alle Verfahrensparameter und erlauben eine kontinuierliche Kontrolle der Beschaffenheit und Wandstärke der einzelnen Schichten des Liners.

Über- bzw. unterschreitet ein Verfahrensparameter seine Grenzwerte, gibt die Anlage dem Bediener sofort ein optisches und akustisches Signal oder es wird bei Bedarf sogar die Anlage heruntergefahren, um eine rechtzeitige Behebung des Fehlers zu ermöglichen.

Das letzte Stück des produzierten Liners wird nochmals hinsichtlich der geforderten Produktparameter überprüft. Außerdem werden auch die Verfahrensparameter noch einmal genauer auf Auffälligkeiten überprüft und bewertet.

Beim Versand und Transport

Besteht das Produkt auch diesen Schritt der Qualitätskontrolle, wird ein Abnahmeprüfzeugnis 3.1 nach EN 10204 erstellt, das dem Kunden ausgehändigt wird. Der Liner wird bis zur Auslieferung eingelagert oder direkt kommissioniert. Vor dem Versand werden die meisten Liner für den Einzug in U-Form vorgefaltet. Bei diesem langsam ablaufenden Vorgang erfolgt noch einmal eine optische Prüfung der kompletten Länge durch den Bediener.

Abhängig vom Transportweg bzw. der Zugänglichkeit der Baustelle wird der Liner auf der Transporttrommel mit einer Alukaschierung geschützt. Das ist allerdings nur in den wenigsten Fällen notwendig.

Das Qualitätsrezept

„Am Ende ist es die durchgängige Überwachung und Kontrolle, die unseren hohen Qualitätsstandard ausmacht. Das geht eigentlich noch über den Prozess von Wareneingang bis zur Auslieferung hinaus. Wir versuchen, uns kontinuierlich zu verbessern und bedenken deshalb schon bei der Entwicklung neuer Produkte immer mit, wie wir auch deren Qualität sicherstellen können“, sagt Christian Schwarzfischer über die Denkweise im Team „Research and Development“.

Der hohe Qualitätsstandard von Primus Line® zielt dabei nicht nur auf die Zufriedenheit der Kunden ab. Noch viel höher wiegt die Verantwortung für die Versorgungssicherheit vieler tausend Menschen sowie der leckagesichere Betrieb ohne Verluste oder Umweltauswirkungen jeder Wasser-, Gas- oder Ölleitung.

Darüber sind sich auch die eigenen Baustellenteams in Deutschland und Österreich sowie die internationalen Partnerunternehmen, die für den Einbau von Primus Line® eigens geschult und zertifiziert werden, bewusst und setzen den Qualitätsanspruch auch bei der Installation fort.